Транзистор в преобразователе. Часть 1

Транзистор в преобразователе. Часть 1: силовые цепи

Настоящая статья посвящена практической задаче построения преобразователя и предназначена для практикующих разработчиков. Назначение статьи – не показать теорию, а по возможности предостеречь от распространённых ошибок при проектировании реального изделия. Разумеется, статья не охватывает все возможные преобразователи и более подходит для типовых схем на основе IGBT от 6-го до 17-го класса или мощных MOSFET. Первая часть статьи посвящена силовой части схемы включения транзистора, включая выбор транзистора исходя из требований нагрузки; вторая часть будет посвящена цепям управления.

Выбор транзистора

Сборка преобразователя почти всегда начинается с выбора силового транзистора. Основными критериями выбора являются пиковое напряжение (пробивное напряжение коллектор-эмиттер или сток-исток) и поддерживаемый постоянный ток. Остальные критерии, как правило, вторичны и здесь речь о них идти не будет.

На сколько пиковое напряжение силового транзистора должно быть больше коммутируемого напряжения? Из практики известно, что, например, транзисторы 6-го класса используются при напряжении до 400 В; 12-го класса – до 650 В, что соответствует однофазной и трёхфазной сети. Собственно, исходя из сетевых напряжений и был выбран ряд классов: шестой, двенадцатый, семнадцатый и т.д. Отсюда виден запас около 40%. Зачастую разработчику такой запас кажется слишком большим, на практике нам не раз встречались случаи, когда транзисторы 6-го класса пытались эксплуатировать с питанием до 480 В, а 12-го класса – до 950 В (промышленная трёхфазная сеть). Ничем хорошим это, обычно, не заканчивалось. Действительно, почти двукратный запас по постоянному напряжению – это кажется много, но на самом деле запас по импульсному напряжению гораздо меньше. В преобразователе неизбежны коммутационные импульсы напряжения, даже при штатной работе, не говоря о выбросах при коммутациях большого тока на запуске, набросе напряжения при останове двигателя (в генераторном режиме) и т.п. Запас по импульсному напряжению должен быть не менее 10% (тип. около 20%), добиться коммутационных импульсов меньшей амплитудой – очень сложная задача. Добавляем запас по нестабильности питания, это порядка 10% и уже транзистор работает, фактически, не при «Uп», а при «1,2·Uп». Но при таком малом запасе необходимо активное ограничение напряжения. Супрессор имеет конечное быстродействие и даже с хорошим снаббером его срабатывание запаздывает на 5…10% наброса напряжения. Плюс к этому, супрессор имеет собственный разброс напряжения отпирания, до +10% для отечественных изделий. Выходит тот самый минимальный запас в 30%. Средний – 40%. Оптимальный – до 50%.

Так же следует учитывать, что пиковое напряжение для импортных и отечественных транзисторов нормируется немного по-разному: для импортных пиковое напряжение – гарантированное, с запасом (обычно порядка +10…20%), во всём диапазоне температур эксплуатации. Для отечественных – как повезёт, может с запасом в 30%, а может на грани, зависит от партии. И нормируется при НУ. В ТУ честно указывают: например, для 2П793 не менее 200 В при 25 0С и повышенной температуре и не менее 160 В при -60 0С. Т.е. для отечественных транзисторов должен быть заложен дополнительный запас в 10…20%. Конечно, после того, как транзистор поработает хотя бы несколько секунд под нагрузкой, прогреется, этот запас уже не критичен (пробивное напряжение имеет прямую зависимость от температуры), но при первом включении на пониженной температуре отсутствие этого запаса может привести к выходу из строя.

Продолжая тему отечественной элементной базы, и раз уж был упомянут 2П793, обратим внимание и на средний ток: 2П793 заявлен как транзистор на 27 А, на самом деле это транзистор на 18 А. Ток 27 А – это ток при НУ, эта цифра для разработчика не должна быть интересна, т.к. транзистор практически никогда не будет работать при такой температуре кристалла. Нормальная температура кристалла в работе – порядка 100 0С. Именно поэтому для всех импортных транзисторов, помимо тока при НУ, указывается ток именно при 100 0С, реже при 125 0С или 85 0С. Следовательно, т.к. при 100 0С в ТУ на 2П793 указан ток 18 А, то это транзистор именно на 18 А. Производитель здесь поступает совершенно честно, аналог IRF250 имеет те же значения тока, но разработчик должен обязательно обращать внимание на температуру, при которой нормируется средний ток и в расчёт должен приниматься ток при температуре 100 0С (тип.), в то время как ток при НУ – это абстрактное значение, на которое не стоит обращать внимание.

Следующий момент при выборе транзистора по току – перегрузочная характеристика его работы. Из практики совершенно в порядке вещей, когда, например, имеется двигатель со средним потребляемым током 10 А, разработчик закладывает хороший, двукратный запас и берёт силовой модуль на 20 А, всё логично. Далее сплошные выходы из строя, т.к. выясняется, что двигатель на самом деле на 30 А, только практически он нагружен на треть, но работает в следящем приводе с пусковыми токами под 150 А с частотой реверса до нескольких раз в секунду. Выходы из строя прекращаются после установки модуля на 100 А (при изначально заложенном модуле на 20 А).

Если говорить «с запасом», то в работе транзистора любой ток длительностью более 1 мс следует считать постоянным. Если для тиристоров простительна перегрузка в десятки и сотни мс, то для транзистора его способность работать при перегрузке исчисляется мс или в лучшем случае десятки мс. Разумеется, в частотном преобразователе, в инверторе, один транзистор не постоянно коммутирует повышенный ток, этот ток распределяется, но даже в лучшем случае, при наличии токового ограничения и при перегрузке всего лишь в несколько раз (от среднего тока при 100 0С), инвертор может проработать до выхода из строя не более нескольких сотен мс. Следовательно, транзистор должен выбираться не по среднему току нагрузки преобразователя, а по токам переходных процессов: пусковой ток двигателя, ток генераторного режима останова, ток накачки выходных конденсаторов DC/DC-преобразователя и т.п. Исключениями являются только специальные меры, значительно снижающие токи переходных процессов, такие как векторное управление двигателем или наличие «soft-start» в DC/DC-преобразователе. При более простом подходе к управлению (что норма в девяти случаях из десяти), даже кратковременные перегрузочные токи следует считать постоянным током.

Как правило, перегрузочный ток преобразователя в 2…10 раз больше его среднего тока. Практически обычно выбирается транзистор на ток в 2…5 раз больше среднего тока нагрузки, что объясняется определённой устойчивостью к относительно кратковременной перегрузке. Даже импортные ПЧ управления электродвигателями, законченные изделия с очень сложной схемой управления и схемами защиты, имеют в своём составе транзисторы на в два раза (в среднем) больший ток, чем указанный максимальный средний ток нагрузки. Аналогично для программ расчёта, например «SemiSel» от «Semikron» почти всегда рекомендует транзистор хотя бы с двукратным запасом. Если режимы работы преобразователя жёсткие, особенно если это следящий привод, где по ТЗ необходимо обеспечить определённое быстродействие, то ток транзистора должен быть до пяти, а то и до десяти раз выше среднего тока статической работы двигателя.

Ещё одна распространённая ошибка: выбор транзистора по среднему току с учётом скважности его работы. Действительно, если имеется DC/DC-преобразователь на основе Н-моста, то средний ток каждой диагонали (каждого транзистора) в два раза меньше выходного тока этого Н-моста. Для трёхфазного инвертора средний ток каждого транзистора в три раза ниже общего выходного тока инвертора. Значит, если выходной ток инвертора 100 А, то можно ставить транзисторы на 33 А? Категорически нет. Объясняется это очень большой нелинейностью зависимости тока импульса от скважности при работе на границе ключевого режима. Для номинального тока транзистора при 100 0С скважность его работы может быть какой угодно, а при всего лишь трёхкратном увеличении тока уже должен быть режим одиночных импульсов, т.е. скважность не менее 300 без перегрева и не менее 100 без выхода из строя. По крайней мере, для скважности до 10 следует считать ток импульса постоянным током, а преобразователи с большей скважностью работы транзистора – это отдельная, уникальная задача.

Таким образом, допустим, разработчик имеет следящий привод со средним током 100 А. Средний ток каждого ключа – 33 А, выбирается транзистор с полуторакратным запасом – на 50 А при 25 0С. Инвертор, разумеется, выходит из строя. На самом деле (в расчёте) ток транзистора те же 100 А, которые должны поддерживаться при 100 0С, а это транзистор на 150 А при 25 0С. Т.к. привод следящий, то должен быть в среднем трёхкратный запас на пусковые токи – это модуль на 450 А (при НУ). Плюс запас на повышенную температуру окружающей среды – это хотя бы 600 А при НУ. Разница в 12 раз относительно первого расчёта «с запасом», а на деле может быть и больше.

Расчёт потерь

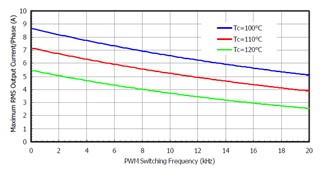

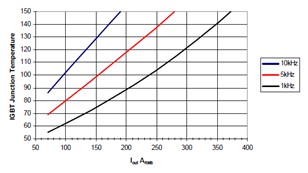

Литературы по расчёту теплоотвода, исходя из мощности потерь и тепловых сопротивлений, множество. Более того, такой расчёт во-первых прост, а во вторых скорее относится к теме охладителя, а потому здесь об этом речь идти не будет. В свою очередь, потери на силовом транзисторе складываются из двух составляющих: статические потери и динамические потери. Статические потери рассчитываются так же легко, исходя из общеизвестных формул расчёта мощности через падение напряжения и ток. А вот с динамическими потерями сложнее. И сложность здесь заключается скорее не в обилии формул, а в недостаточности исходных данных. Для импортных транзисторов, в подавляющем большинстве случаев, такой проблемы не стоит: в паспортах почти всегда приводятся графики потерь на переключение, графики рассеиваемой энергии на обратном диоде (в частности, в зависимости от затворного резистора) и т.д. Обладая такими исходными данными и учитывая, что литературы по данной тематике достаточно, рассчитать динамические потери для импортных транзисторов обычно не составляет труда. Другое дело – отечественная элементная база. Минимум информации, которой недостаточно даже для прикидок, и даже та информация, которая приведена в ТУ, зачастую очень неоднозначна. Например, если указаны потери переключения не более 10 мДж на токе 100 А, то фактически может быть и 1 мДж (такой запас между «тип» и «не более» обычное явление для отечественных изделий), а может быть и 20 мДж, потому как метод может оказаться, мягко говоря, необычным. В итоге рассчитать максимальный ток транзистора для данной частоты почти не представляется возможным. Остаётся сравнивать. На рисунках 1 и 2 приведены графики зависимости максимального тока от частоты коммутации для маломощного интеллектуального инвертора IRAMS10UP60A (10 А / 600 В) и мощного блока инвертора PP300T120 (300 А / 1200 В).

Рисунок 1 – График зависимости максимального тока от частоты для IRAMS10UP60A

Рисунок 2 – График зависимости максимального тока от частоты для PP300T120

Разница тока для инвертора на IGBT-транзисторах на частоте 1 кГц и 10 кГц – приблизительно в 2 раза. Для более быстродействующего и низковольтного инвертора разница чуть меньше; для более высоковольтного и более «медленного», разумеется, чуть больше. Для отечественных IGBT разница может оказаться ещё больше, до 3 раз, по причине относительно большого токового «хвоста» на выключении.

Здесь не случайно обращается внимание на факт снижения максимального тока от коммутируемой частоты, потому как, к сожалению, очень часто встречается, что разработчик этот факт игнорирует. Например, инвертор с ШИМ 15 кГц на ток 50 А, берётся транзистор с запасом, на 70 А (параметр нормируется в статическом режиме) и, естественно, инвертор «горит». А должен быть выбран транзистора на ток никак не менее 150 А. Причина такого ошибочного мнения – перенос опыта эксплуатации низковольтных MOSFET на относительно высоковольтные IGBT. В первом случае, действительно, динамические потери – это доли от потерь статических. Во втором – динамические потери являются основной составляющей потерь. И именно на снижение тока от частоты необходимо обращать внимание как при выборе транзисторе, так и при расчёте потерь.

Выбор электролита, его подключение к транзистору

После того, как транзистор выбран его необходимо включить в силовую схему. Здесь основным постулатом является то, что преобразователь всегда работает в импульсном режиме, а энергия импульса берётся из конденсатора и отдаётся обратно в конденсатор. Энергией, выдаваемой собственно источником (без учёта его выходной ёмкости) в таком режиме можно пренебречь. Отсюда требования к ёмкости конденсатора (как правило – электролитического) и к его установке. На включении транзистора ёмкость более критична для нагрузки и в некотором смысле чем меньше ёмкость и чем хуже с нею связь, тем для транзистора на включении «легче» (меньший ток и меньшая скорость di/dt). На выключении наоборот: плохая связь с ёмкостью или её малый номинал неизбежно приводит к индуктивному выбросу напряжения. В то же время коммутационные импульсы обратного напряжения и тока – одно из самых опасных явлений для транзистора. Отсюда не раз описанные в специализированной литературе требования к топологии инвертора. При этом, если говорить о силовой части, по топологии критично именно подключение транзистора к электролитическим конденсаторам и снабберам. Как до конденсаторов подключен источник и как подключена нагрузка к выходам инвертора – относительно не важно, конечно – в разумных пределах.

Таким образом, электролитический конденсатор должен быть установлен как можно ближе к силовым транзисторам с минимально возможной индуктивностью связи между ними. Желательно осуществлять подключение не проводами, а шинами, ещё лучше, если плюсовая и минусовая шины идут друг под другом через изолятор. Более того, если даже инвертор работает от аккумуляторов или источник имеет очень большую ёмкость, но всё это расположено на расстоянии от силовых ключей, фактически следует принимать, что конденсаторов в инверторе нет. Всё равно необходима установка электролитических конденсаторов непосредственно на инверторе, разве что может быть относительно меньшей ёмкости, но с всё теми же указанными требованиями по топологии.

Если говорить о ёмкости электролитического конденсатора, то конкретного общепринятого расчёта нет. Для однофазной сети принято устанавливать конденсаторы ёмкостью не менее 200 мкФ на 1 кВт мощности. Но такая большая ёмкость обусловлена скорее тем, что конденсатору необходимо сохранять энергию в периоды отсутствия полуволн с выпрямительного моста. Для трёхфазной сети такого требования фактически нет, тем более нет его для импульсных источников или для сетей постоянного напряжения. В таких случаях обычно выбирают ёмкость исходя из тока нагрузки, при этом соотношения тока (А) и ёмкости (мкФ) различно: чем меньше ток, тем больше мкФ на Ампер и наоборот – чем ток больше, тем меньше можно ставить мкФ на Ампер. Например, для ПЧ управления электродвигателями средней мощности, от единиц кВт до десятков кВт (5…100 А) ставятся конденсаторы порядка 50 мкФ на 1 А. Для инверторов на ток в сотни Ампер, ставится порядка 20 мкФ на 1 А: например блоки инверторов IAP400T120 («APS») 9900 мкФ на 400 А (24,7 мкФ/А) или PP300T120 («Powerex») 4950 мкФ на 300 А (16,5 мкФ/А). Для более мощных инверторов, на тысячи Ампер, порядка 5 мкФ на 1 А, например 6MS30017E43W34404 («Infineon») 9500 мкФ на 2050 А (4,6 мкФ/А). Для малых токов номинал ёмкости не столь критичен, т.к. почти всегда можно обойтись одним-двумя конденсаторами, относительно небольших габаритных размеров и относительно недорогих. Здесь ёмкость становится ограниченной в большей степени конструктивом и сложностью схемы его накачки. Но даже исходя из приведённой выше информации, разработчик, учитывая его экономические возможности и возможности конструктива, вполне может определиться с номиналом батареи электролитических конденсаторов. По крайней мере, если речь идёт о типовых задачах.

Защита от перенапряжения, снабберы

Электролитический конденсатор имеет преимущество в том, что может поглотить импульсы напряжения и тока достаточно большой мощности. Но имеет и недостаток: он не может справляться с кратковременными импульсами напряжения и импульсами с большим du/dt. Для этих целей служат снабберные цепи и в частности снабберный конденсатор. Таким образом, снаббер поглощает кратковременные импульсы относительно небольшой мощности, снижает du/dt на выключении транзистора, а основная энергия обратного выброса уходит в электролитический конденсатор. Если не поставить электролит – энергии негде будет рассеиваться, неизбежны импульсы перенапряжения. Если же не поставить снаббер – скорость нарастания напряжения может оказаться достаточной, чтобы вывести из строя силовой транзистор перенапряжением. Поэтому снаббер необходим. Так же, в подавляющем большинстве случаев, помимо снижения скорости нарастания напряжения, необходимо его ограничение активными элементами: супрессором или варистором. Равно как и для супрессора необходим конденсатор для того, чтобы импульс перенапряжения из-за задержки срабатывания супрессора, не вывел из строя транзистор.

В итоге имеется связка функционально объединённых элементов, дополняющих друг друга: электролитический конденсатор – снабберный конденсатор – супрессор, установленных параллельно шинам питания инвертора. И если говорить конкретно о снаббере, то это связка типа «CZ». О снаббере уже говорилось в одной из предыдущих статей по теме эксплуатации силового транзистора («Снаббер – это просто»), поэтому здесь будет приведена краткая, итоговая информация, но и наиболее важная для задачи практического построения преобразователя. Повторяя указанную статью:

«Наилучший снаббер – это установленные между «+U» и «-U» конденсатор и параллельно ему последовательная сборка (до нужного напряжения) супрессоров. Если полумосты по топологии разнесены (например, несколько полумостов в отдельных модулях), то такая сборка ставится на каждом полумосте. Если сборка инвертора в одном корпусе, то ставится один снаббер. Все прочие схемы избыточны и, в конечном счёте, кроме ухудшения защитных функций и усложнения конструкции ничего не привносят.

Тип конденсатора – обязательно плёночный К73-17 или К78-2; керамические конденсаторы, а тем более чип-конденсаторы категорически не подходят. Причина тому не в паразитных составляющих данных типов конденсаторов (это мнение распространено, но ошибочно), а просто в большей устойчивости плёночных конденсаторов к импульсной перегрузке. Те же специализированные снабберные конденсаторы (например, серии В32682…В32686 от «Epcos» и т.п.), фактически представляют собой всё тот же плёночный К73-17, только побольше и с выводами потолще (для уменьшения индуктивности); принципиальных отличий нет.

Номинал конденсатора 0,1…0,33 мкФ, в подавляющем большинстве случаев 0,22 мкФ. Большие или меньшие номиналы, конечно, применяются, но гораздо реже и «по месту», например при очень мощных обратных выбросах, в преобразователях на частоту 200 кГц и т.п. В этом, к слову, ещё одно преимущество данной схемы снаббера: номинал не зависит от характеристик нагрузки, конденсатор никак не привязан к фазным выходам. Сродни конденсаторам устанавливаемых по питанию микросхем: в любых схемах, старых и новых, СВЧ и DC, любые микросхемы, почти всегда 0,1 мкФ. Аналогично и здесь: почти всегда 0,22 мкФ».

Ограничители напряжения – либо импортные типа 1,5КЕ, либо ограничители производства «НЗПП» (г. Новосибирск), если преобразователь с «приемкой 5». Номинальное напряжение отпирания супрессора должно быть не менее чем на 15% выше максимального коммутируемого среднего напряжения и не менее чем на 15% ниже пробивного напряжения коллектор-эмиттер (сток-исток) защищаемых транзисторов. Для 12-го класса – это 750…1000 В (обычно на 800…900 В тип.), для 6-го класса 420…500 В (обычно на 450 В тип.), для 2-го класса 120…170 В (обычно 150 В или 160 В), для 1-го класса 75 В или 82 В. При необходимости супрессоры могут быть умощнены путём их последовательного соединения; соединять для умощнения супрессоры параллельно категорически нельзя. Собственно, сборка плёночного конденсатора и супрессора, установленного на силовом модуле по питанию, и является оптимальным снаббером, практически гарантирующим отсутствие выходов из строя по перенапряжению в режиме штатной работы преобразователя.

В качестве заключения следует сказать, что разработка силовой части преобразователя не представляет собой ничего страшного, всё давно придумано и отработано до типовых решений, а решения конструктивов и топологии в избытке описаны в соот. литературе. Достаточно знать характеристики переходных режимов нагрузки, подобрать под них транзистор, обвесить этот транзистор конденсаторами и всё это установить на правильно рассчитанный охладитель. Звучит просто. На деле… А тем более, если преобразователь не типовой… Но даже так вышеприведённая информация должна быть полезной, позволит избежать ненужных, очевидных ошибок и, по крайней мере, пригодится на первых порах разработки силового преобразователя. И в следующей статье пойдёт речь о включении транзистора по цепям управления.